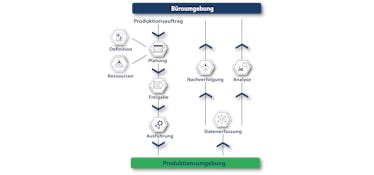

Die Visual Link Software umfasst acht Module. Der Einsatz aller acht ist möglich, aber nicht notwendig. Dies hängt von Ihren Anforderungen, dem Umfang, in dem Sie bereits andere, gut funktionierende Digitalisierungslösungen nutzen, und natürlich von den verfügbaren Ressourcen ab. Nachfolgend erfahren Sie, was die einzelnen Module können und bewirken.

Planung

Ein Echtzeit-Überblick über die verfügbaren Ressourcen (Personal, Maschinen und Rohstoffe) gewährleistet einen flexibleren Prozess. Die Produktionslinien können besser ausgelastet werden, Engpässe werden sofort sichtbar und zwischenzeitliche Änderungen sind möglich. Eine Planung mit vordefinierten und bewährten Rezepten verhindert Fehler. Das Modul „Planung“ von Visual Link Software gliedert den Gesamtauftrag in einen detaillierten Produktionsplan bis auf Stunden- und Minutenebene. Abgesehen von diesem Auftrag werden auch alle anderen Aufträge in der Fabrik berücksichtigt und das Modul unterstützt die Planung der effizientesten Produktionsart. Das Modul „Planung“ ruft alle erforderlichen Informationen aus den Modulen „Definition“ und „Ressourcen“ ab

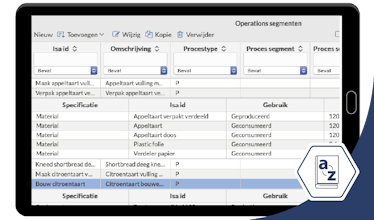

Definition

Das Modul „Definition“ enthält alle Spezifikationen für jedes einzelne Produkt. Darin wird genau beschrieben, welche Maschineneinstellungen erforderlich sind und welche Formteile, Walzen oder andere Art von Formen verwendet werden sollte. Darüber hinaus werden für jedes einzelne Produkt die am besten geeigneten sowie verfügbaren Produktionslinien festgelegt. Einer der größten Vorteile dieses Moduls ist die konsistente Qualität des Endprodukts. Die Festlegung aller Parameter sorgt sowohl kurzfristig (einmalige Aufträge) als auch langfristig (Nachbestellungen) für ein einheitliches Produkt. Ein weiterer Vorteil ist, dass beim Zusammenstellen der Details weniger (manuelle) Fehler gemacht werden. Es fällt somit auch weniger Abfall an, da kaum noch Chargen ausgemustert werden.

Ressourcen

Bis zu einem gewissen Grad ist es möglich, alle in einer Fabrik vorhandenen Maschinen und Materialien manuell zu erfassen. Es kommt jedoch irgendwann der Punkt, an dem das nicht mehr praktikabel ist. Die Nachfrage nach Produktvielfalt steigt, was wiederum den Einsatz von mehr Maschinen, Produktionslinien, Formteilen, Walzwerken, Lagerräumen, verschiedenen Rohstoffen und so weiter erfordert. Die Digitalisierung all dieser verschiedenen Ressourcen bietet einen Überblick und Einblick in die Verfügbarkeit und den Standort. Bei dem Modul „Ressourcen“ werden alle verfügbaren Materialien und Maschinen digital erfasst. Es ist auch möglich, Mitarbeiter hinzuzufügen, so dass das Modul „Planung“ diese sofort berücksichtigen kann. Der Planer hat einen Echtzeit-Überblick über die verfügbaren Bestände und die Ressourcen, und die intelligente Software von Visual Link hilft ihm, optimale Produktionsläufe zu planen. Ausgehend von dem Modul „Planung“ werden Ressourcen reserviert, und bei der Produktion wird angezeigt, was tatsächlich genutzt/verbraucht wurde. Dies ist ein kontinuierlicher Prozess, der in Echtzeit Einblick in die verfügbaren Ressourcen gibt.

Freigabe

Wenn der Planer alles eingeplant hat, die Verfügbarkeit aller zu verwendenden Ressourcen geprüft hat und das Gesamtprodukt genau kennt, wird mit der Produktion begonnen. Das Modul „Freigabe“ hält für jeden Produktionsdurchlauf genau fest, wie und welche Parameter bei dem jeweiligen Durchlauf eingestellt sind. Dazu gehören z.B. Arbeitsanweisungen, eingesetzte Produktionslinien und weitere Ergänzungen. Jeder Folgeauftrag, der die gleichen Anforderungen erfüllen muss, wird auf der Grundlage dieses Musters erstellt. Das Modul „Freigabe“ bietet zusätzliche Sicherheit: Wenn alle Parameter geprüft und genehmigt wurden, gibt das Modul das „Go“ um den Auftrag an die Produktion zu übergeben.

Durchführung

Das Modul „Durchführung“ überträgt die Daten live an die Maschinen und kommuniziert mit den Bedienern über deren Tablets. Das Modul „Durchführung“ stellt sicher, dass der Produktionsprozess tatsächlich beginnt. Es steuert die SPSen, versorgt die Visualisierungssoftware (SCADA) mit den richtigen Daten und sorgt für einen reibungslosen Ablauf. Während der Durchführung des Produktionsprozesses werden viele Daten generiert. Wie schnell läuft jede Produktionslinie, wie viele Produkte werden ausgemustert, wo hakt es am häufigsten und wie lange bleibt eine Produktionslinie stehen. Es wird empfohlen, das Modul „Datenerfassung" in Kombination mit „Analyse“ (z.B. OEE) und Track & Trace zu implementieren. Die Analyse der Daten zeigt Engpässe auf, die oft leicht zu beheben sind.

Track & Trace

Wo und wann bestimmte Zutaten oder Rohstoffe verwendet wurden und wo das Endprodukt gelagert wird, ist in dem Modul „Track & Trace“ festgelegt. Dieses Modul der Visual Link Software ruft die Daten aus dem Modul „Datenerfassung“ ab. Es ermöglicht es, den Produktionsfluss sowohl von oben nach unten als auch von unten nach oben zu verfolgen. Im Falle der Reklamation eines Endprodukts lässt sich beispielsweise leicht ermitteln, was wo und wann schief gelaufen ist. Wenn dies auf einen nicht einwandfreien Rohstoff zurückgeführt werden kann, lässt sich leicht herausfinden, ob dieser Rohstoff in einem anderen Produkt verwendet wurde, und wenn ja, in welchem.

Analyse (OEE)

Gedurende de uitvoering van het productieproces wordt veel data gegenereerd. Hoe snel draait iedere lijn, hoeveel verlies is er, waar loopt het vaak vast en hoelang staat een lijn vast. Het advies is om de functionaliteit Dataverzameling in combinatie met Analyse (o.a. OEE) en Track & Trace te implementeren. Analyse van deze gegevens maken bottlenecks inzichtelijk die vaak eenvoudig op te lossen zijn.

Datenerfassung

Während des gesamten Produktionsprozesses werden jede Menge Daten generiert. Diese Daten werden von Sensoren und Messgeräten erfasst, die an allen wichtigen Stellen des Produktionsprozesses positioniert sind. Das Modul „Datenerfassung“ speichert alle diese Daten. Die eindeutige Referenz ist hier der Arbeitsauftrag, mit dem während des Produktionsdurchlaufs alles verbunden ist. Auf diese Weise ist es jederzeit möglich, abzurufen, was bei der Durchführung dieses spezifischen Auftrags stattgefunden hat. Diese Daten werden durch die Module „Track & Trace“ und „Analyse“ verwendet.